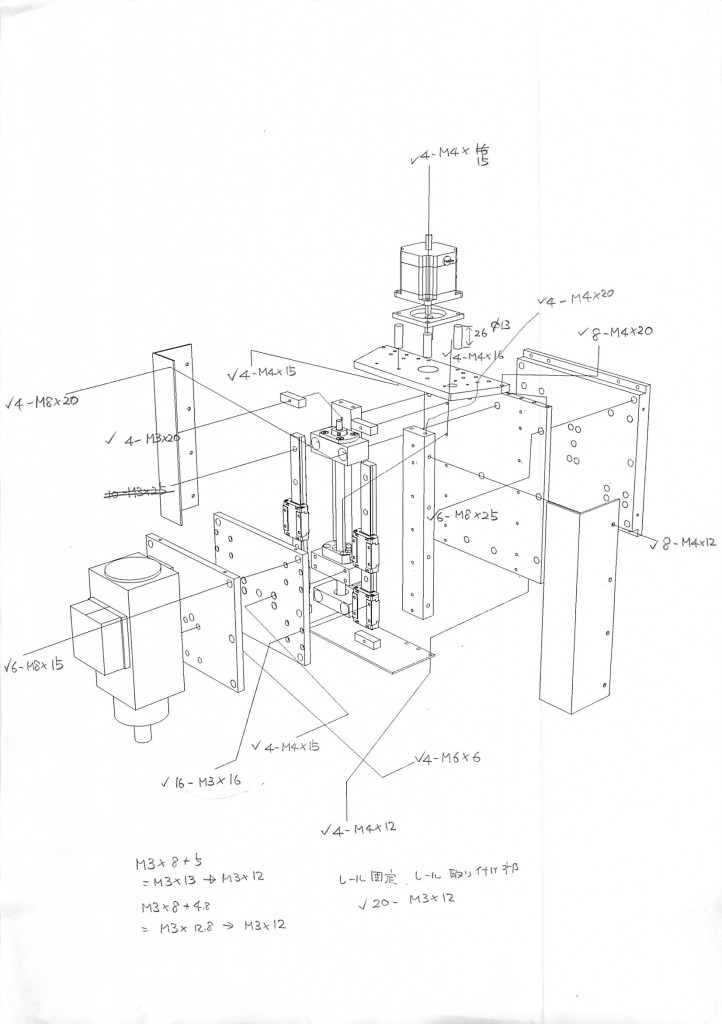

いよいよスピンドルを取付けます。スピンドルはTeknomotorというブランドの330W、最高回転速度18,000rpmのモータです。スピンドルとモータが一体になっており使いやすいかな〜という気軽な理由で選択しました。購入はキデッジから購入しました。現在は取扱が無いようです。

続きを読む

続きを読む

自作CNC組み立て動画

こちらの記事ではまだ組立工程の全てを紹介していませんが、ステッピングモータをコントローラ基板につないで各軸の動作テストまでの動画を作成しました。YouTubeにアップしましたので、よろしければご覧下さい。2分46秒でフレームの組立からステッピングモータの動作テストまでを見れます。20倍速です。

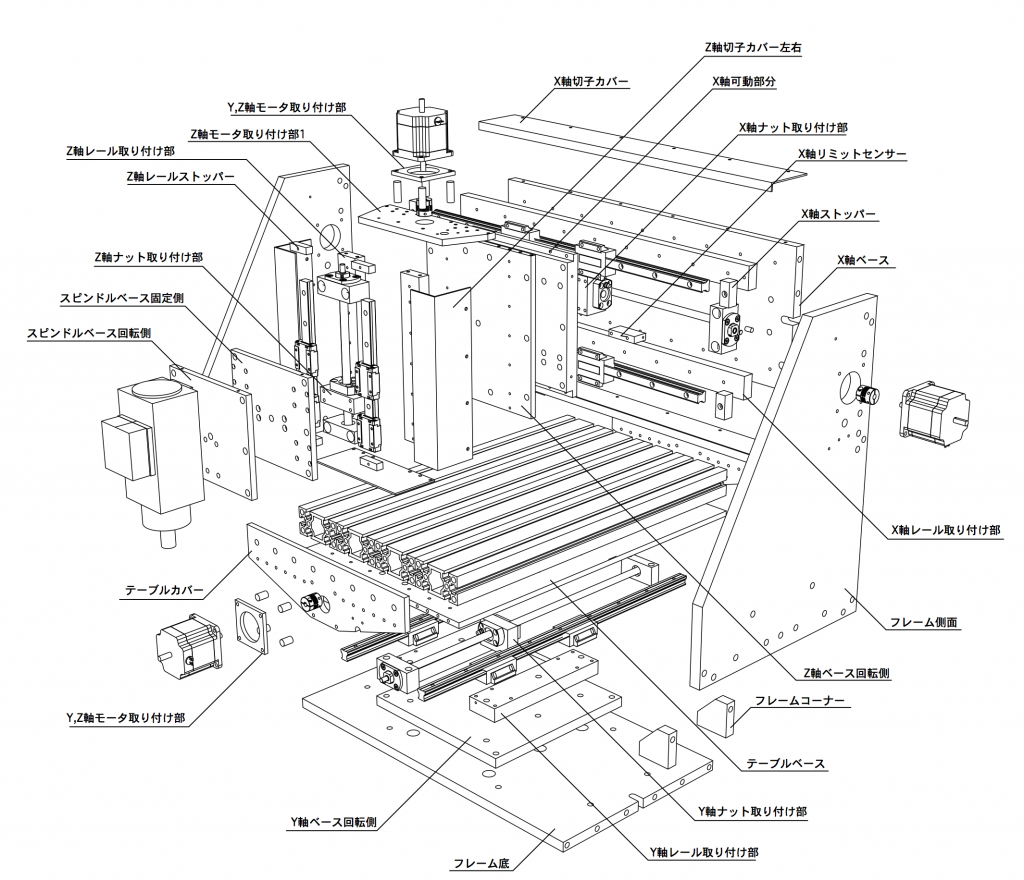

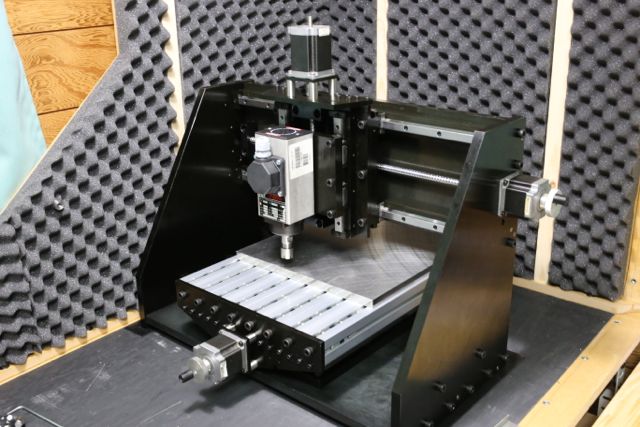

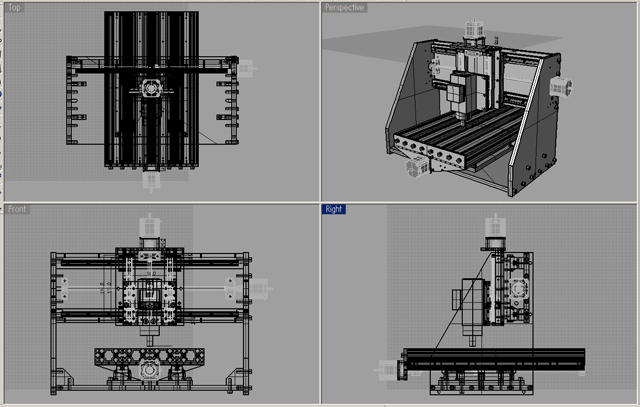

自作CNCの設計

順序が逆になりますが今回製作しているCNCフライスの設計方針と方法を紹介したいと思います。CNCは4年前に寿貿易のFM100というフライス盤をCNCに改造した事が始まりでした。このCNCではZ軸のバックラッシュが大きすぎてかなり不満のある物でしたが、それなりに活躍しました。現在このフライス盤はCNC用のステッピングモータを取り外して普通のフライス盤、ボール盤として活躍しています。次にオリジナルマインドのCOBRAを購入しました。これは2年間使いました。かなり酷使しました。MDF、アクリル、アルミ、真鍮の切削が中心でしたが、SS400の切削に手を出した所でこの機種の限界が見えて来ました。1つはボールネジを組み込めない。もう一つはスピンドルのパワー不足です。小さい加工に手を出したいと思い始め精度を上げる必要が出て来ました。そのためにはボールネジです。Y軸はなんとか工夫すればボールネジを入れられそうでしたが、X軸、Z軸にボールネジを入れる隙間がありません。ナットが大きいため入りそうにありません。もう1つのスピンドルのパワー不足はSS400にドリルで穴あけをする時に問題になってきました。というわけでCOBRAのパワーアップは諦め、新規にゼロから作成する事にしました。

設計はRhinocerosで行いました。最初はRhinocerosの練習のつもりではじめたのですがやっているうちにかなり本気になって来て作る事になってました。

既存のフライス盤を購入してCNCに改造する事も考えましたが、搬入を考えてやめました。私は1人で製作をしているので搬入の絶対条件が「1人で運べる」という事です。ある程度の剛性のあるフライス盤を購入しようとすると重量は100kgを超えます。それを1人で搬入するには無理があります。完全自作であれば設置場所で組み立ててられます。これは大きなアドバンテージです。ということでCNCフライス盤の完全自作を決断しました。

今回スピンドル部分はモータとスピンドルが一体になった完成品を使っています。スピンドルまで自作するにはハードルが高かったので既製品を手に入れて済ませました。イタリア製のモーター一体型スピンドルでキデッジというネットショップで購入しました(今は取扱が無いようです)。

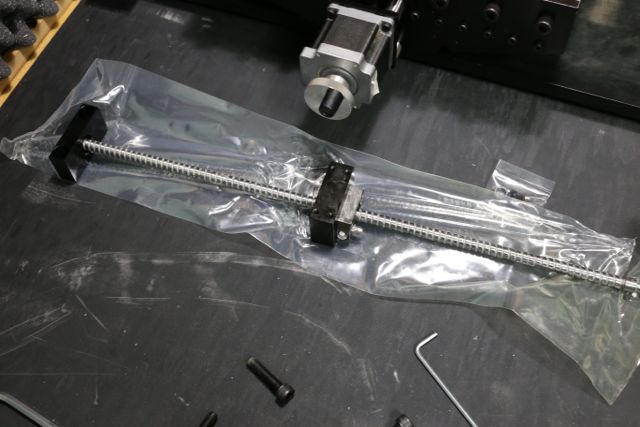

ボールネジは「NSKが良いよ」と時計士の浅岡肇さんからTwitterでアドバイスを頂き、NSKに決定。購入先は地元の部品屋さんに依頼しました。NSKのwebページで取扱店のリストから近所のお店を探して電話して、営業担当の方に連絡を取り見積もりを出してもらいました。c3級のボールネジを3本発注しましたが、「個人の方でこの発注は初めてです」と言われました。

そんなこんなで部品はそろっていきました。リニアガイドはオリジナルマインドで取り扱っているCPC製を使っています。Z軸だけNB製です。オリジナルマインドさんでは現在はCPC製のリニアガイドは取り扱って無いようです。

ボールネジ、リニアガイド、スピンドルが揃ったところで設計にかかりました。門型、コラム型と検討しました。私の使い方ではたまに大きな切削をすることもあるのでストロークはX軸、Y軸方向に300mm程度、Z軸のストロークは50mmもあれば十分。設置面積は奥行き1m、幅も1m弱。ということでCOBRAと同じ門型にしました。

フライスのフレームになる部分は全てSS400。重量の点からアルミにしたほうがステッピングモータの負担を軽くできるかとも思いましたが、今回は剛性と重量を優先して全てSS400にしました。SS400は自分では加工できないので外注で作成してもらいました。この業者選びも4社に見積もり依頼を出して、さらに値下げ交渉をして決定しました。結局、ボールネジを購入した所を通して発注しました。

設計段階で確定した部品は以下の通りです。

NB製リニアガイド SEB15AUU2-190 2本

CPC製リニアガイド HR15FNB-520 4本

NSKボールネジ USS1005N1D0221 1本

NSKボールネジ USS1005N1D0521 2本

NSKサポートユニット NSK WBK08-01B 3個

NSKサポートユニットNSK WBK08S-01B 3個

高速スピンドルモーター330W-18000rpm 1個

Z軸部分の組み立て

Z軸は以前に仮組してありましたが、一度分解して組み立て直します。リニアガイドを平行に取り付け、他の軸と同様の手順でボールネジを固定します。

続きを読む

続きを読む

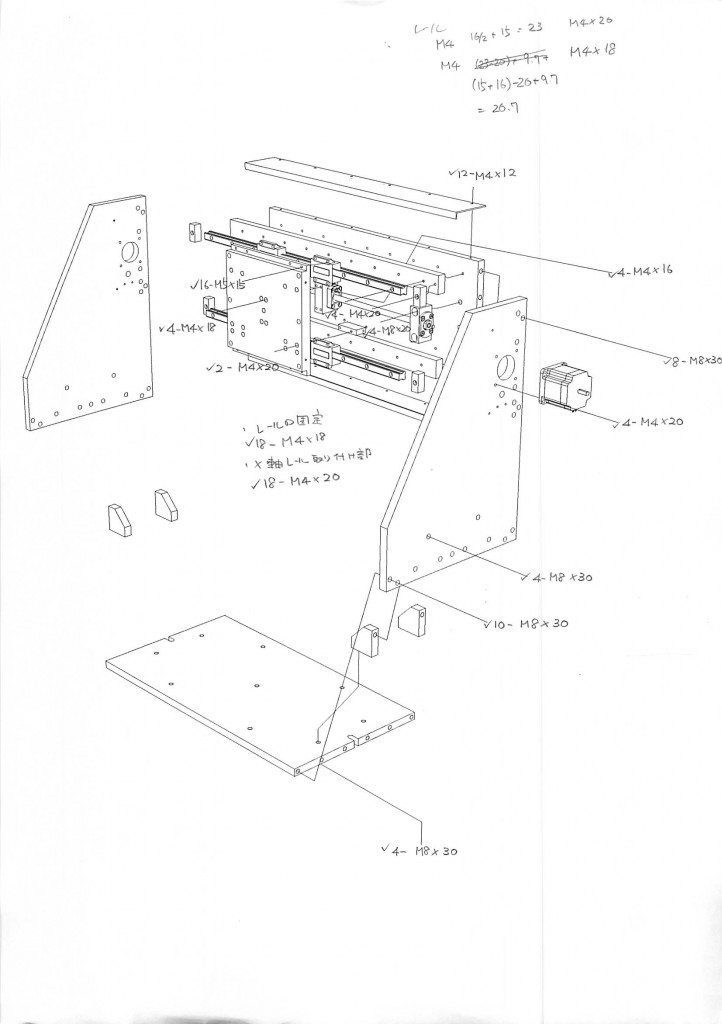

X軸ボールネジの取付け

X軸のレールが付いたのでX軸のボールネジの取り付けをおこない、その後Z軸の土台となる部分を取付けます。特に特殊な部分はありませんがリニアガイドとボールネジが平行になるように取付けます。

続きを読む

続きを読む

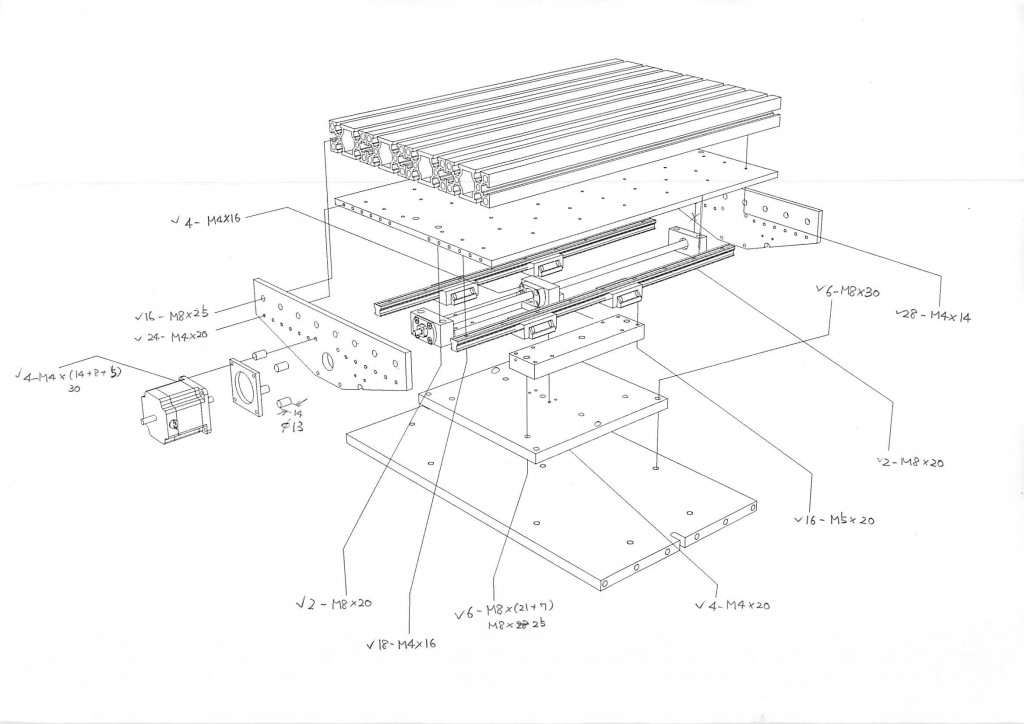

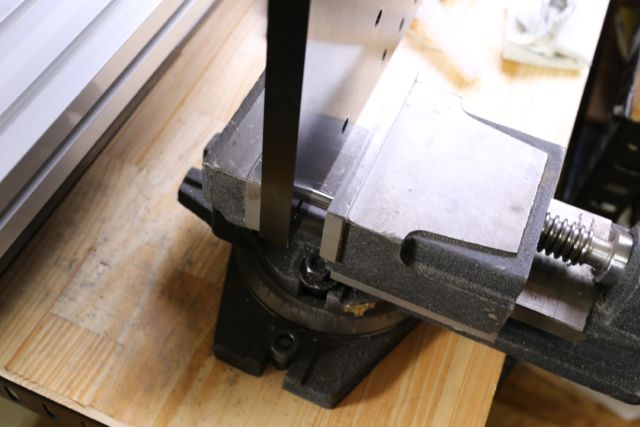

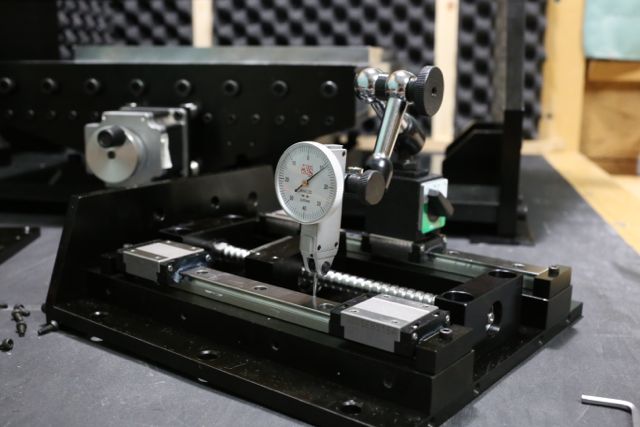

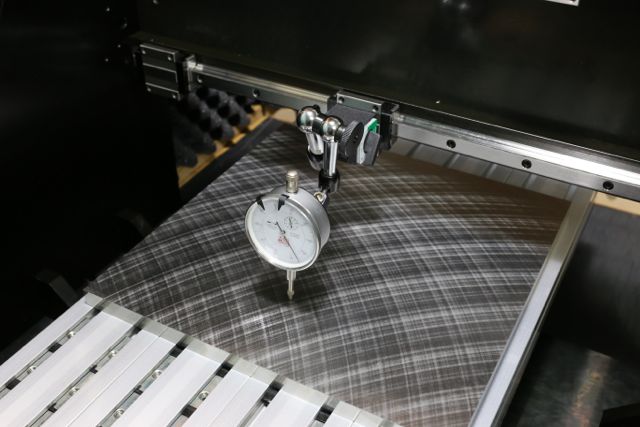

X軸とテーブルの平行調整

テーブルとX軸の平行をチェックしながらX軸のリニアガイドを固定します。まずテーブルの上に基準となる板を敷きます。この板は2面ロータリー仕上げのSS400の板です。誤差は0.01mmらしいのでこれを基準に調整を行います。ガラス板を使う場合もありますが、ガラス板ってものによってはかなりの歪みがあったりもします。

続きを読む

続きを読む

フレームとX軸、Y軸の組み立て

いよいよCNCフライス本体の組み立てに取りかかります。まずはX軸を組み立てます。

続きを読む

CNCフライス盤用 防音・防塵ボックス その2

CNCフライス盤用の防音ボックスの続きです。防音ボックスは前回の記事で書いた通り、中身のCNCフライスが完成してから組み立てます。でもその前に一度組み立てて確認しておきます。後から修正箇所が出てきたら大変な事になりますので。

続きを読む

続きを読む

CNCフライス盤用 防音・防塵ボックス

私の作業環境は普通の家の一部屋です。部屋には旋盤やボール盤など電動工具が揃ってますが床はフローリングという普通の部屋です。そこでむき出しでCNCフライス盤を使うのは気が引けます。また家族もいますので音の面でも遠慮なく使うには防音対策が必要となります。そこでCNCフライスを防音ボックスに入れます。今まで使っていたCNCフライス(オリジナルマインドCOBRA)は重量が40kg程度でしたので防音ボックスに「よいっしょ!」と入れて使ってました。今度のCNCフライスは重量が120kg、さすがに完成後に異動ができません。そこで防音ボックスを組み立て式にしてCNCフライス盤が完成した後に防音ボックスで囲むという方法にします。

続きを読む

続きを読む