久しぶりのCNCネタです。半年前に行っていた作業ですが、ブログに載せていなかったので書きます。自作CNCフライスのテーブル、ステッピングモータ、コントロールボードを交換しました。目的は工作精度の向上です。それと切削液の循環の改良です。

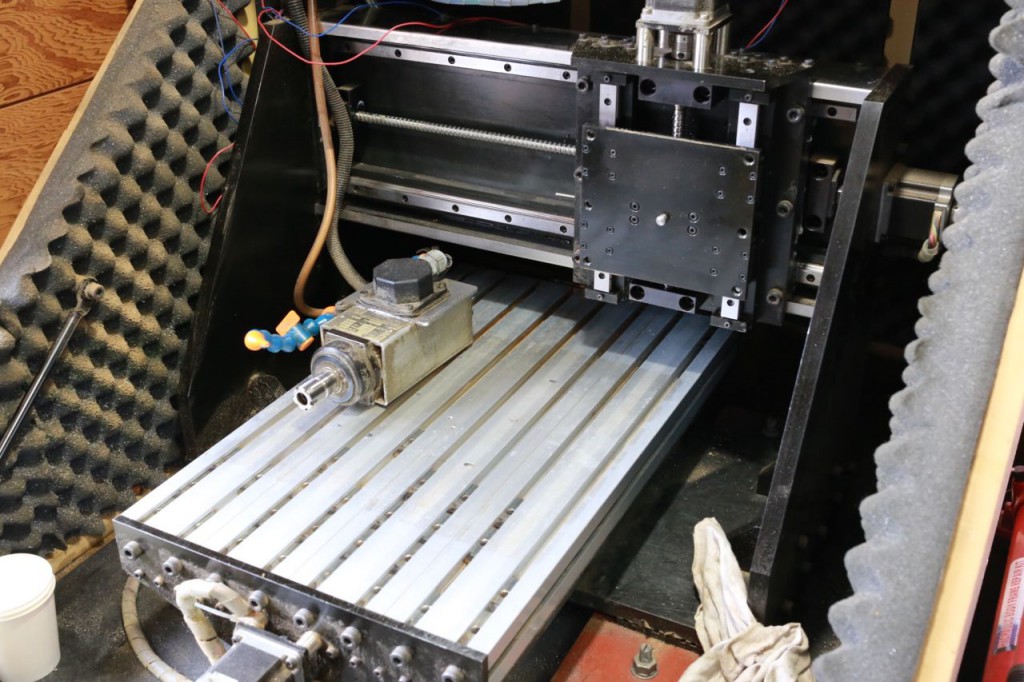

アルミやアクリルの切子がついて大変な事になってますが、こんな物です。Z軸部分を取り外します。

テーブルはアルミ製です。

中の隙間に切削液が入っていて大変な事になってました。

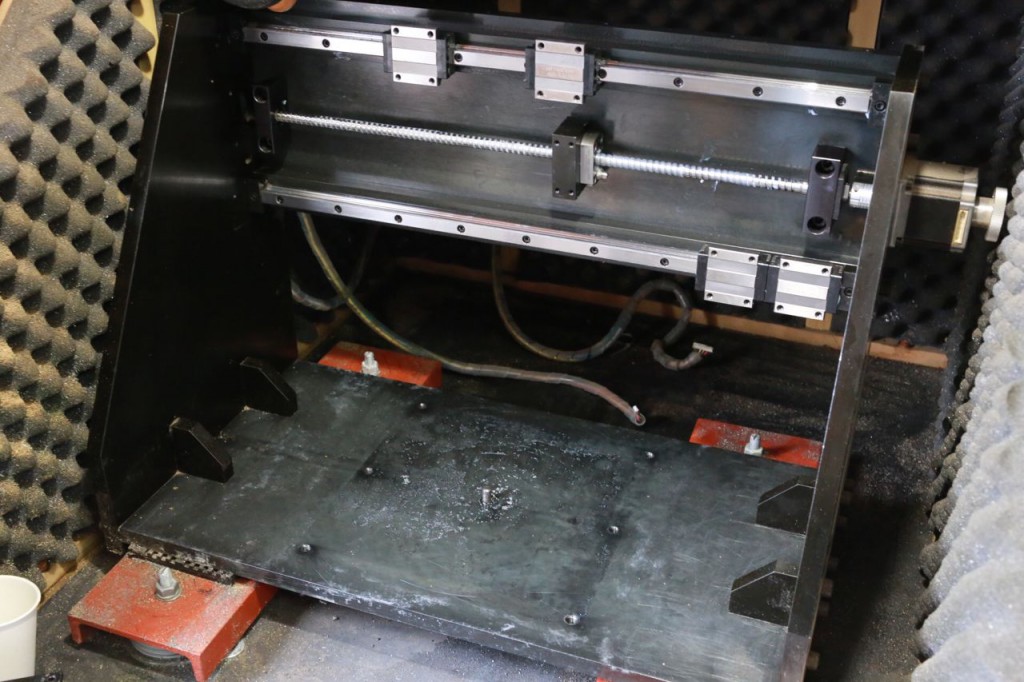

Y軸のプレートとの隙間にも切削液が入っていて腐食してました。キレイに落としてペーパーをかけブラッキー(黒染め液)で処理をします。

取付準備完了

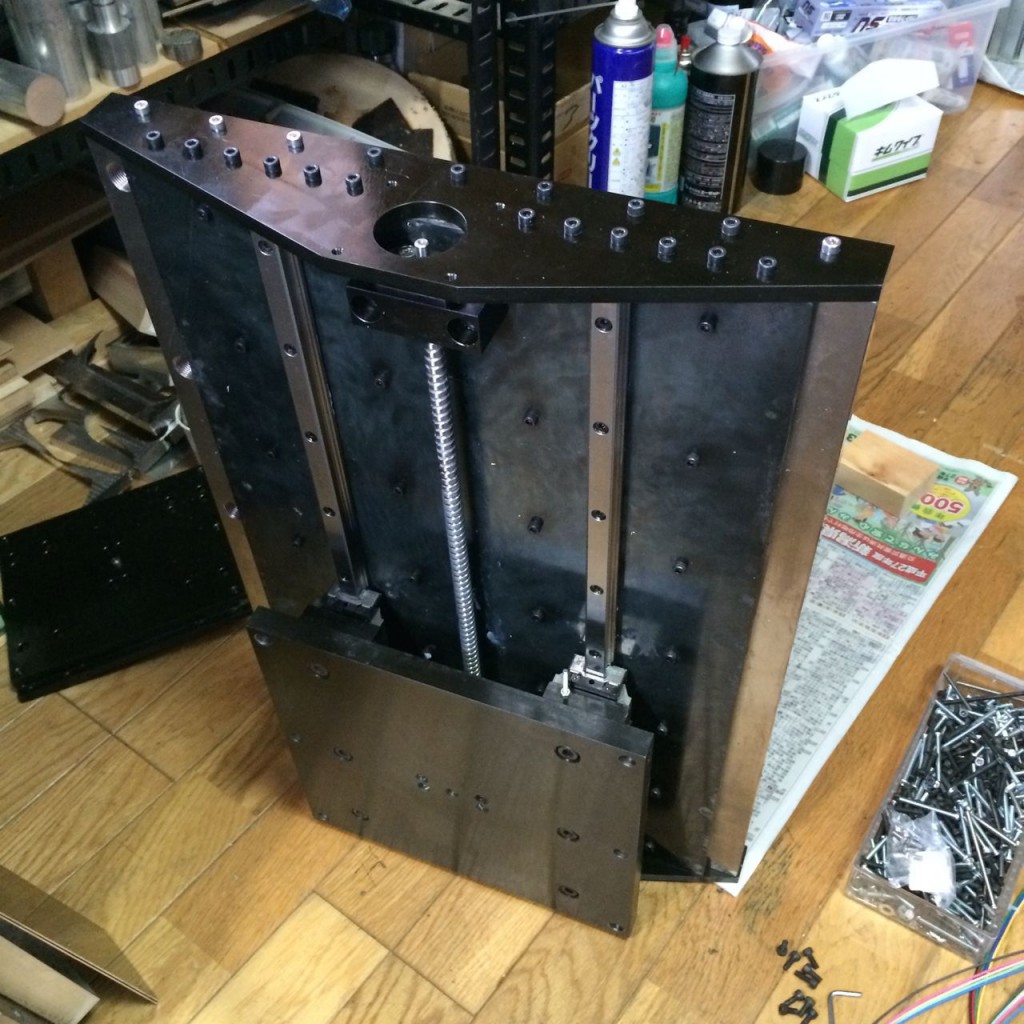

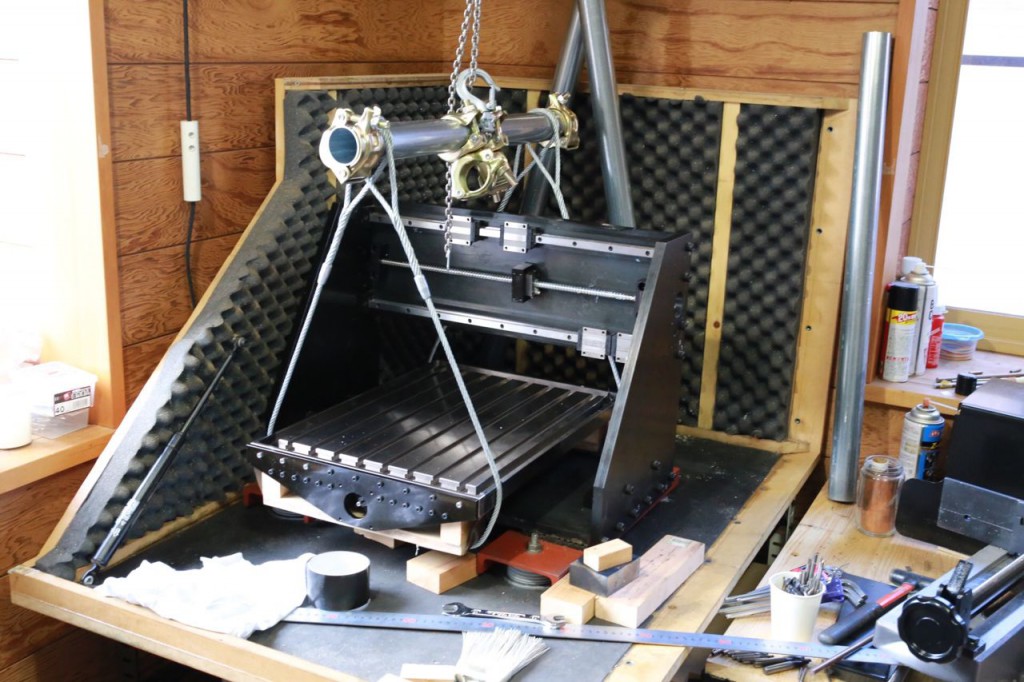

新しいテーブルは業者に発注して作成しました。SC調質材+MC加工+研磨+ガニゼンメッキ10μという仕様です。

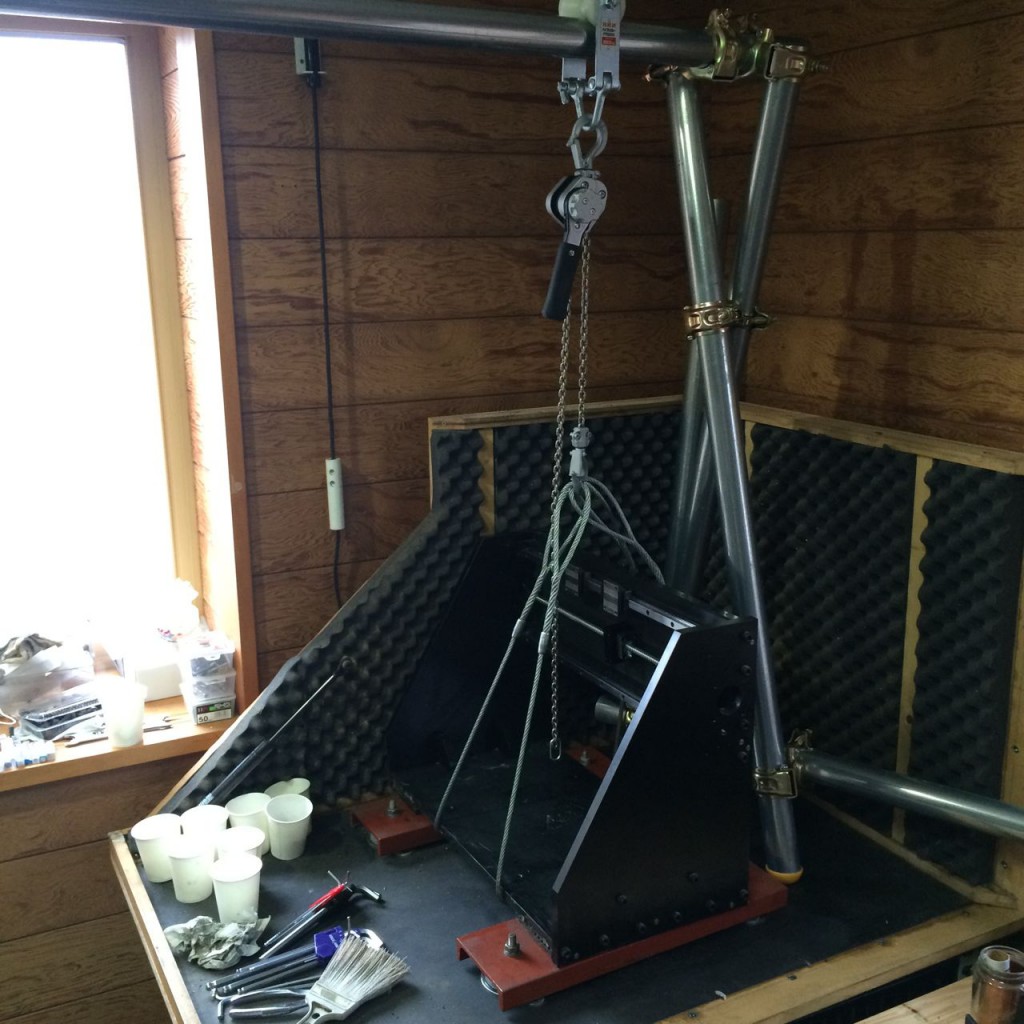

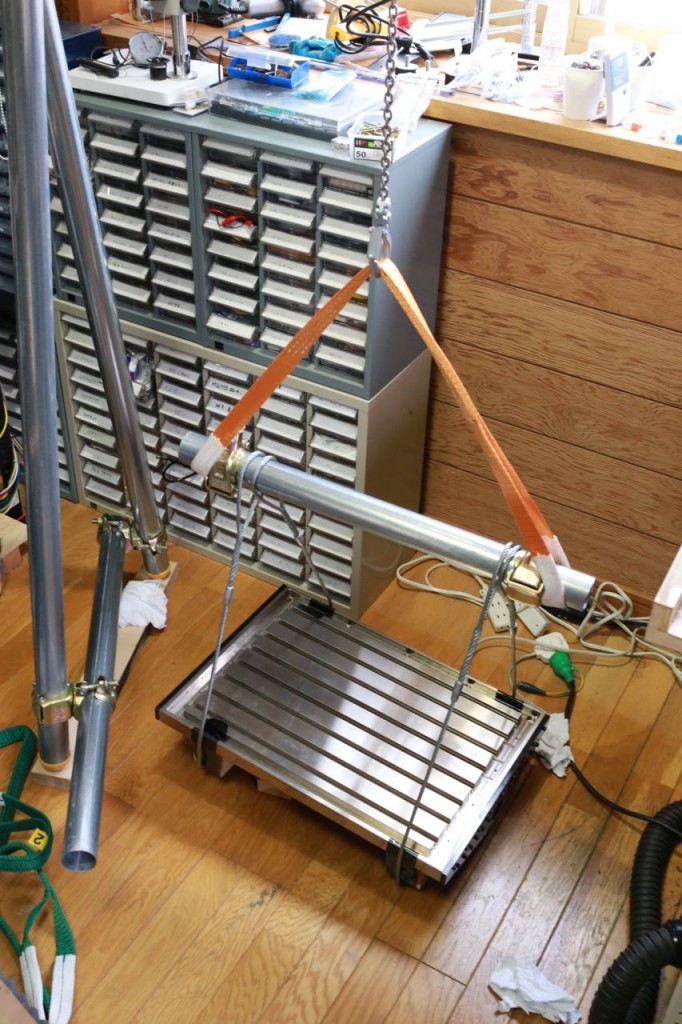

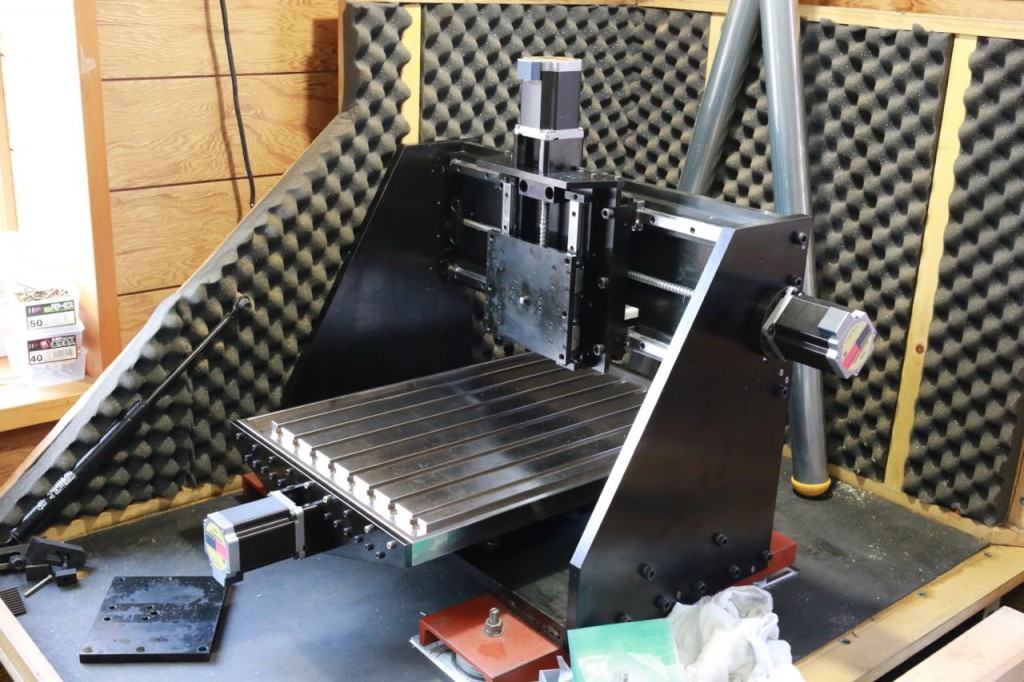

テーブルを鉄にしたので重量がY軸部分だけで50kg以上あります。持ち上がりません。起こすだけで精一杯です。これを取り付け位置まで持ち上げる必要があります。そこでクレーンを作りました。

単管パイプとチェーンブロックでクレーンを組み持ち上げます。

テーブルの下には治具を入れてワイヤーをかましてあります。

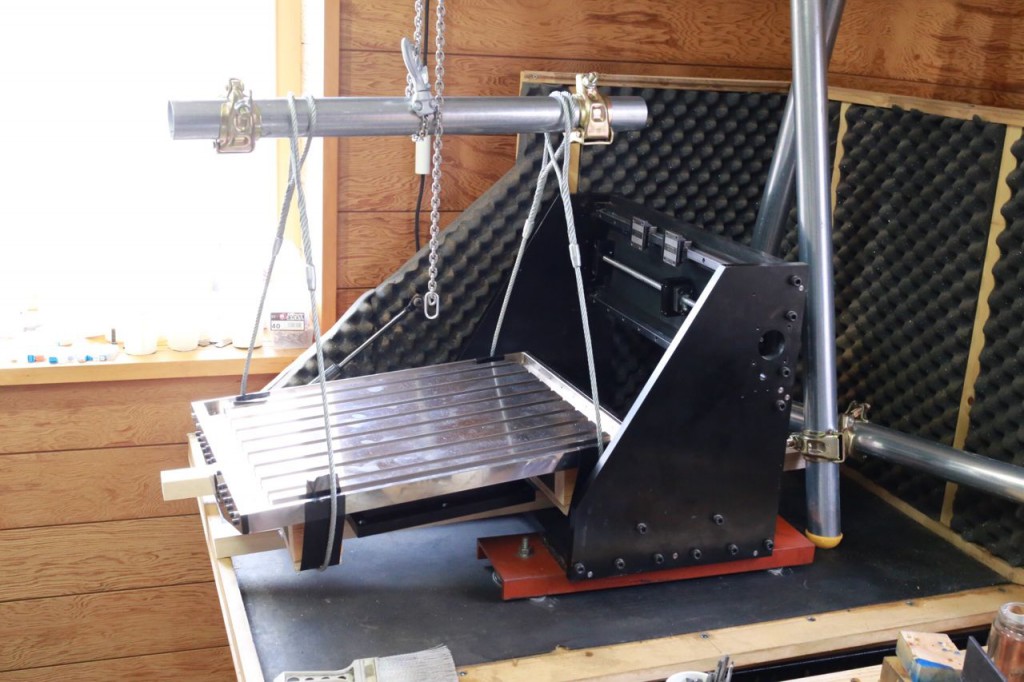

ここまで運んで一度おろして、ワイヤーの位置を変えます。

取付位置まで来ました。

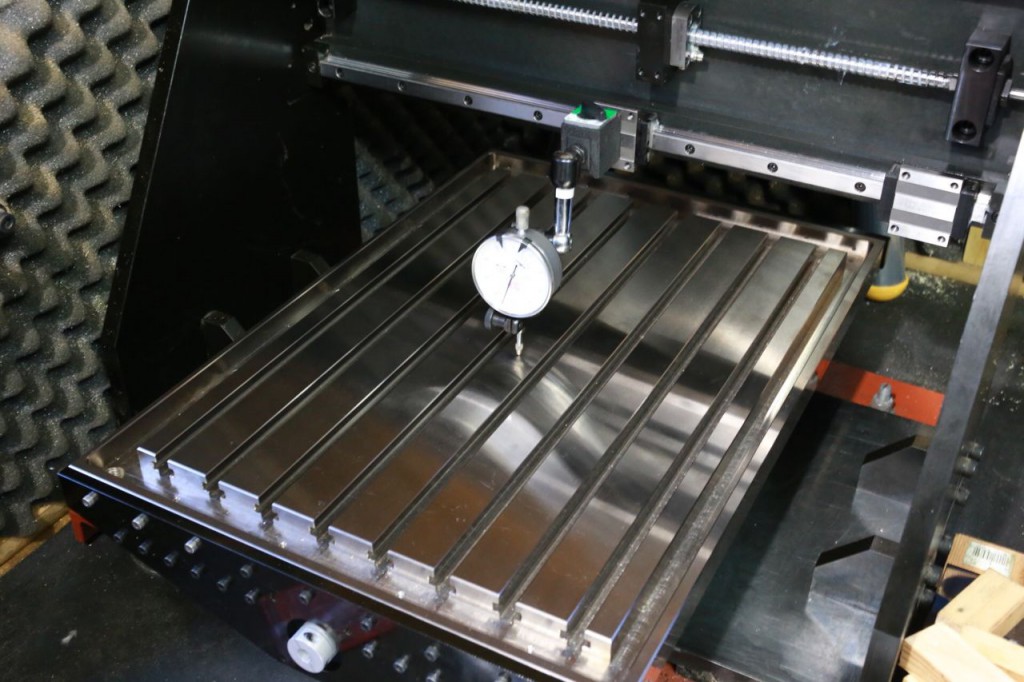

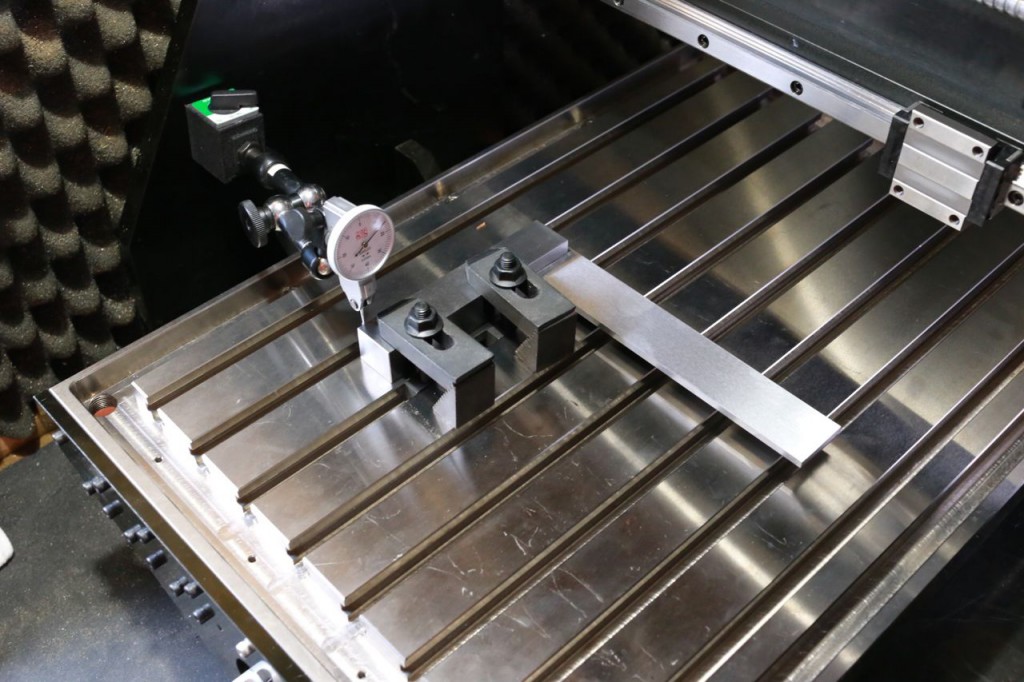

取付後にテーブルの傾きをチェックします。前後方向に走らせて高低差をチェック。シムをはさんで調整します。0.01mmのシムを何枚か入れたり出したりしながら調整です。そのたびにテーブルを持ち上げて調整です。

左右方向の調整です。最初は8mm厚のガラス板で調整していましたが、ガラスは厚みのバラツキが大きくダメでした。そこで、ロータリー仕上げのS50Cの板を使いました。こちらの方が平面はでています。

X軸とY軸の直交を調整します。この調整が一番大事。(他も大事ですが)綺麗な円を切削するためにここが効いて来ます。まずはスコヤをボールネジの移動方向と平行になるように取付けます。ダイヤルゲージが動かないようになるまで調整。

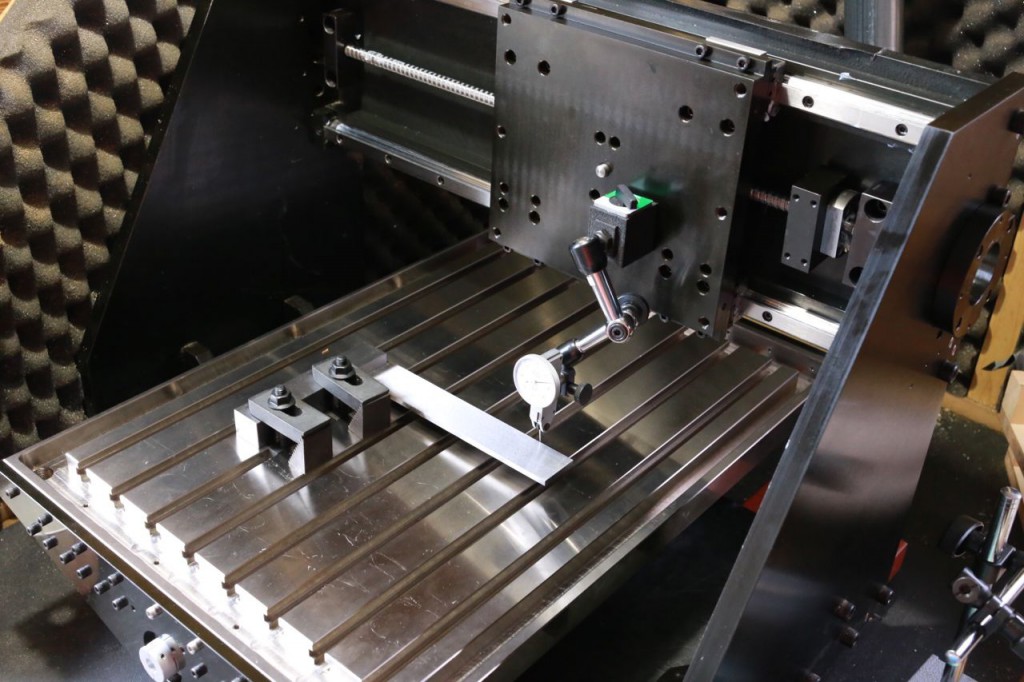

次にX軸を動かしながらY軸の角度を調整します。X軸は構造上動かせないのでY軸で調整します。Y軸の中心にピンがあり、そこを中心にわずかに回転するようになってます。位置が決まったらボルトで固定。

ステッピングモータは2相から5相のステッピングモータに変えます。基本分解能も上がりトルクも上がります。制御の精度は余裕で0.001mmを出せる様になります。以前は0.003ぐらいだったかな?

X軸のモータは以前の取付穴と干渉しないように45°傾けて取付けました。

Z軸がテーブルに直角に移動するように調整。

スピンドルの回転面がテーブルと平行になるように調整。

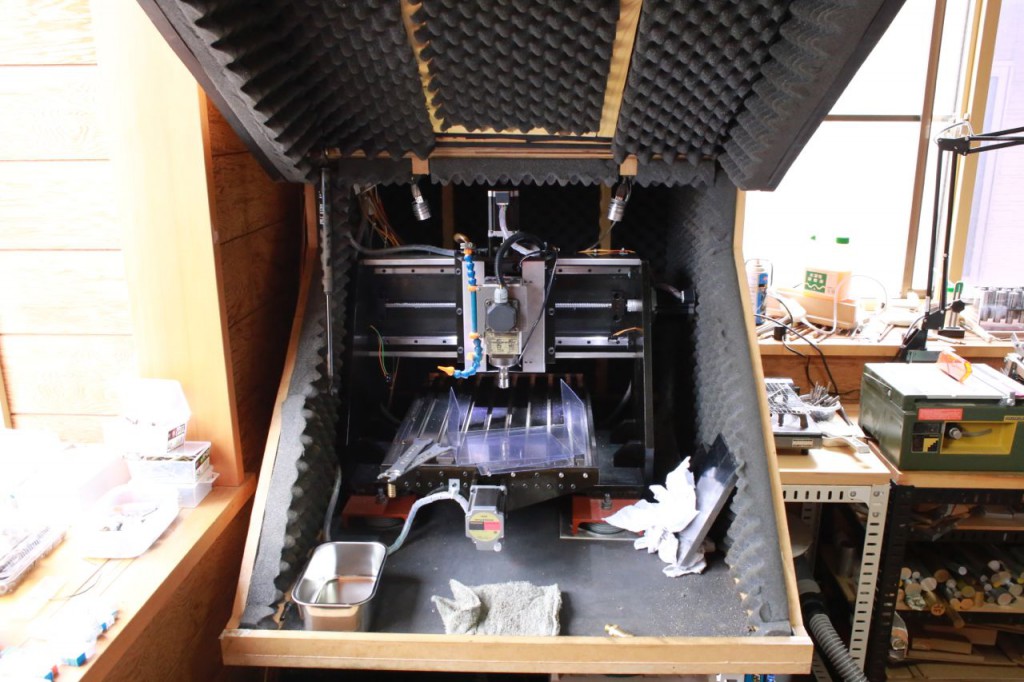

切削液はテーブルの左側につけた樋から流れ落ちます。ステンレスの樋とホームセンターで買って来た調理用の容器で作りました。

防音ボックスを組み立てて完成。