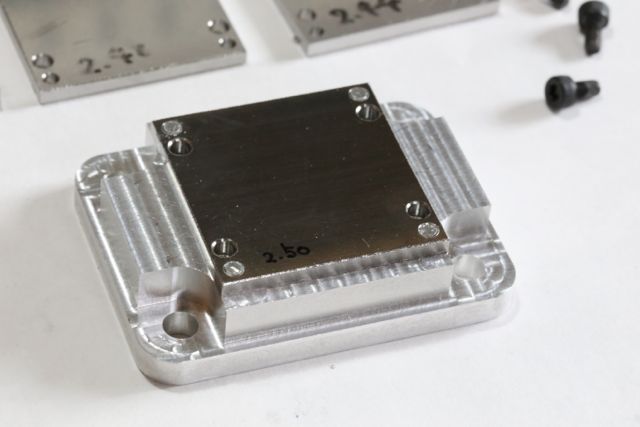

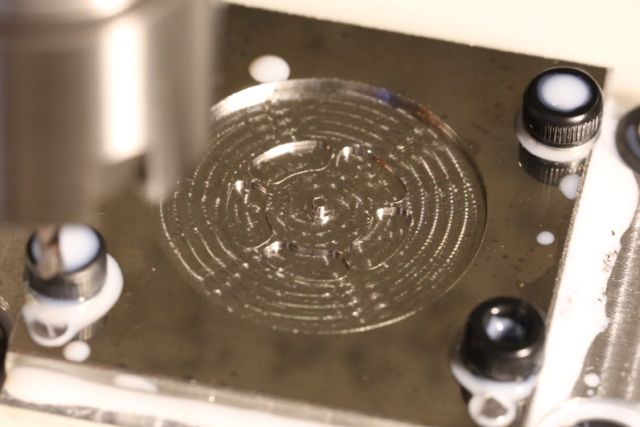

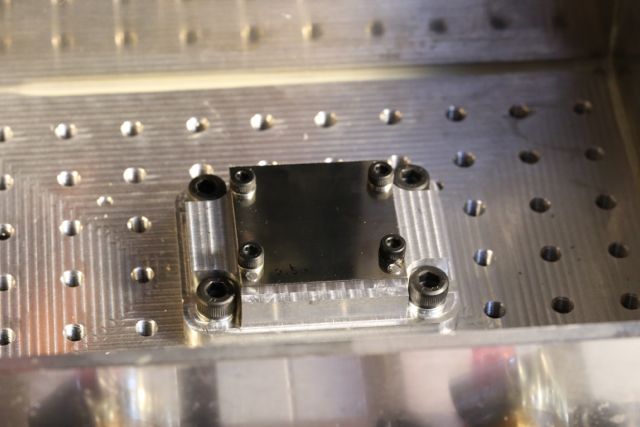

両面切削に挑戦します。ギヤ等を作る時に両面から切削出来るとシャフトを一体で加工する事ができます。小さい物を作る時には圧倒的に有利です。両面加工で難しいのは材料をひっくり返した時にズレが無い様にすることです。上の写真はそのための治具です。A2017を切削して作ってあります。4隅にφ2.5のガイドピンがあります。ここを基準に材料を取付けます。ネジ穴はM3で材料を固定するためのものです。

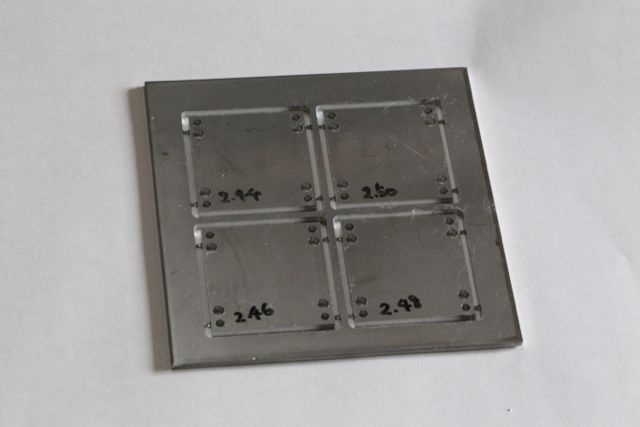

まずはステンレス板を治具に合わせてカットします。ガイドピンにぴったり入る様に穴のサイズを試しで4種類試しました。2.44mmは入りませんでした。2.46は入ったが最後取れなそう。2.48はギリギリ。フライスのテーブル上で外すのは困難そう。というわけで2.50mmを使う事になりました。

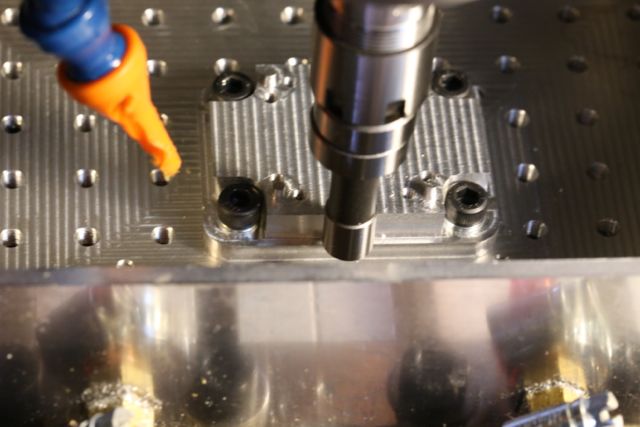

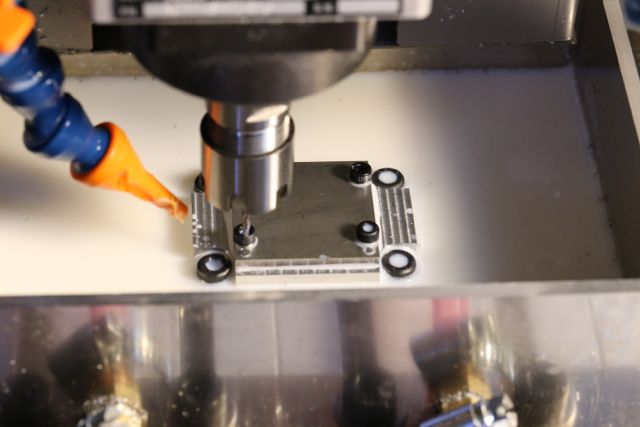

治具をX軸Y軸に平行に取付ける必要があります。そこで10mmのストレートシャフトを使います。写真は10mmのリニアシャフトとコレット。大きいスピンドルは大きいコレット使えるので色々できます。

リニアシャフトをスピンドルに付けてX軸方向(左右)に動かし、それに押し付ける様に治具を取付けます。押し付けてるところの写真は撮り忘れました。

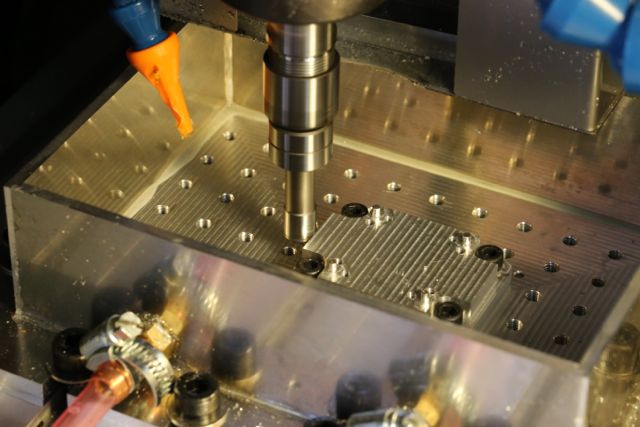

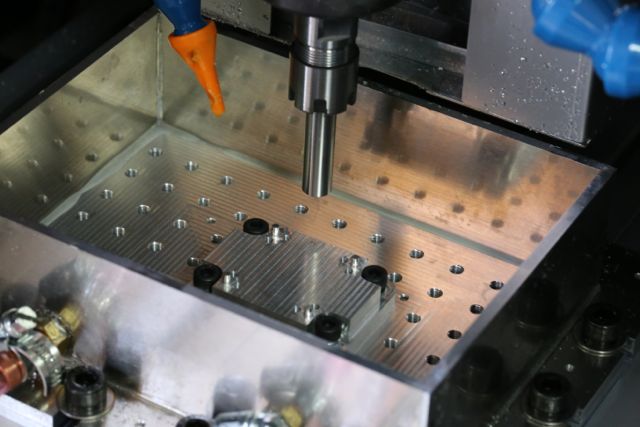

次に原点を出します。芯だしバーを使います。芯だしバーですがシャンクが10mmからしか無いようです。小型のホビー用CNCではシャンクが6mmなので芯だしバーが使えません。さらに書くと芯だしバーを使うときは回転数を500回転ぐらいまで落とす必要があります。これもホビー用のCNCでは出来ません。スピンドル交換+モータ交換する必要があります。(私はそれでCNC全部作ってしまいました)

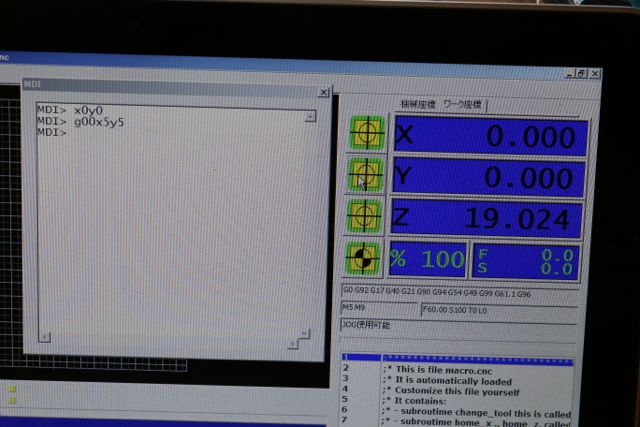

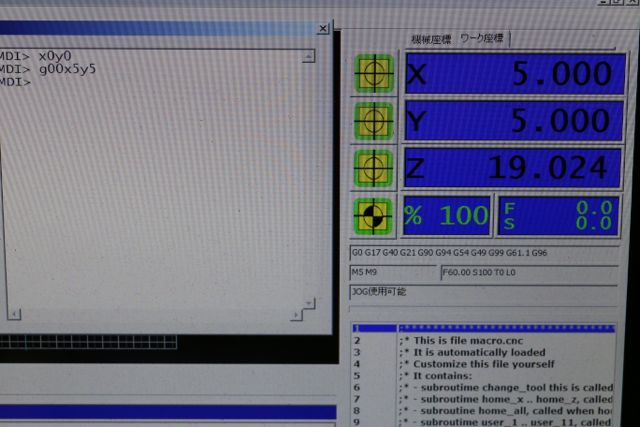

芯だしバーの先端直径は10mmです。芯だしバーで出した位置から5mm行った所に治具の原点がある事になります。まずここまでUSBCNCを操作してスピンドルを移動させます。

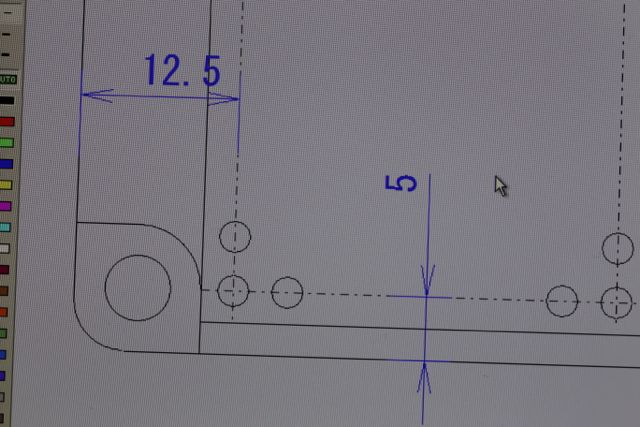

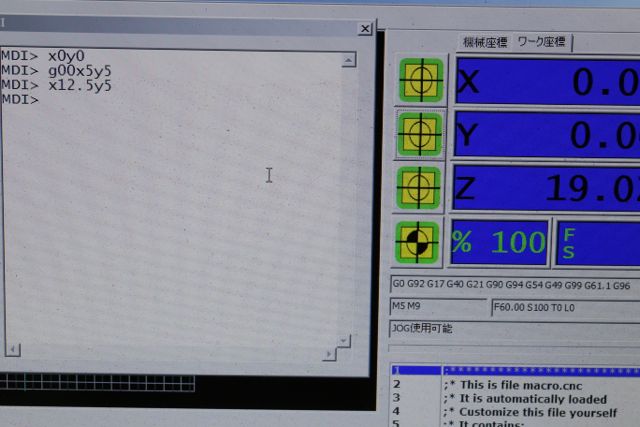

治具のガイドピンの左手前を原点にします。このピンは横に12.5mm、縦に5mm行った所にあります。

USBCNCでGコードを直接打ってスピンドルを移動させます。移動した先を原点とします。これで切削準備が完了です。

材料のセット。アルミにネジ止めするので緩み止めのスプリングワッシャーを入れています。

次にZ軸の原点を出します。私は紙を使った方法でZ軸の原点を出しています。まずは使う紙の厚さを測っておきます。0.091mm、だいたい0.09mmです。

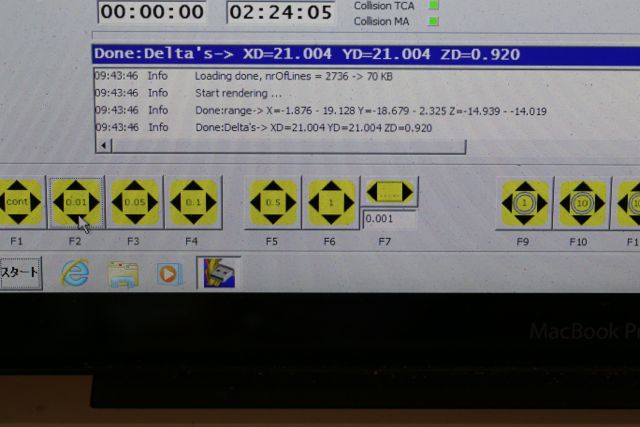

USBCNCのjog画面で0.01mmの単位にしてキーで0.01mm単位で下げていきます。

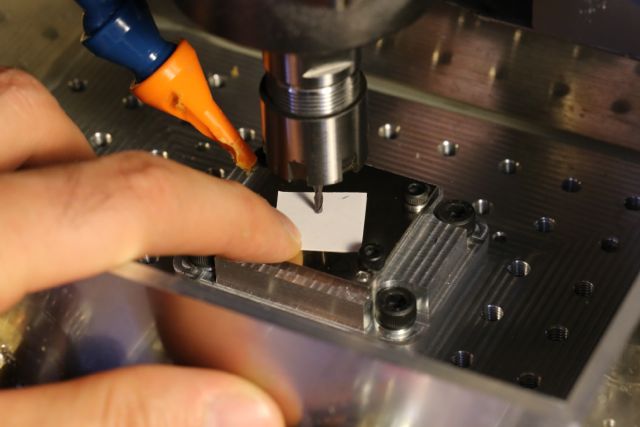

材料とエンドミルの間に紙を入れ、少しずつエンドミルを下げていきます。紙を動かしながらエンドミルを下げて紙が動かなくなった位置で材料の上0.09mmの位置にエンドミルがある事になります。紙が動かなくなった位置から0.09mm下げます。この時、スピンドルを手で回して材料とエンドミルが接触しているか確認しながら下げます。音とスピンドルを回す感触が頼りです。

切削完了。φ2mm、φ1mm、φ0.5mmのエンドミルを使っています。中央の歯車はモジュール0.5です。

治具から外しました。片面。ずれている所があります。0.1mmぐらい。この部品で0.1mmずれてると使い物にならないかも。