切削液を使った切削作業では液の排出を考える必要があります。フライス全体をトレイに載せてトレイから排出するという方法もありますが、なるべく綺麗に後片付けも簡単にすませたいので、切削液を受ける槽を作ってその中で切削を行う様にします。

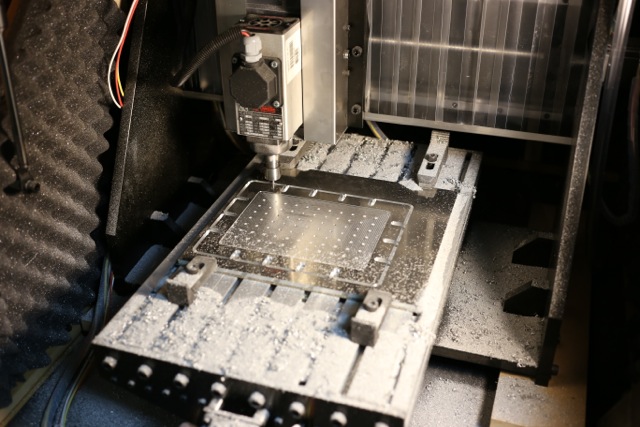

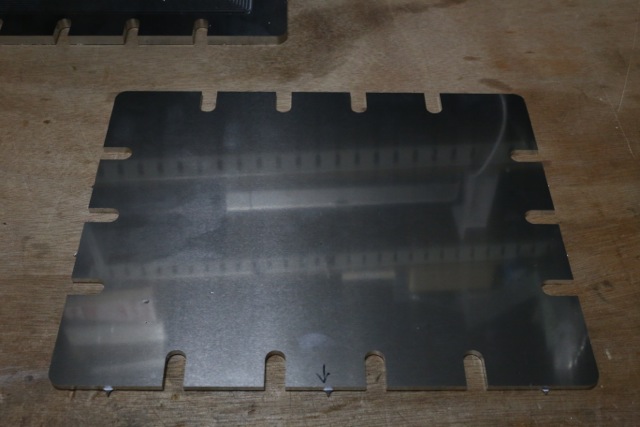

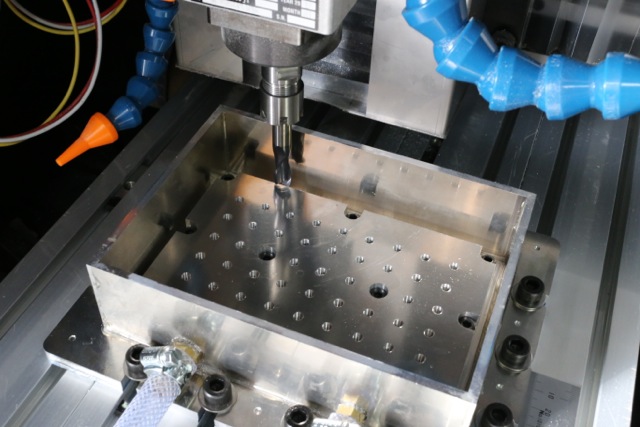

切削槽を作ります。まずは土台になる部分を作ります。6mm厚のA2017を切削。

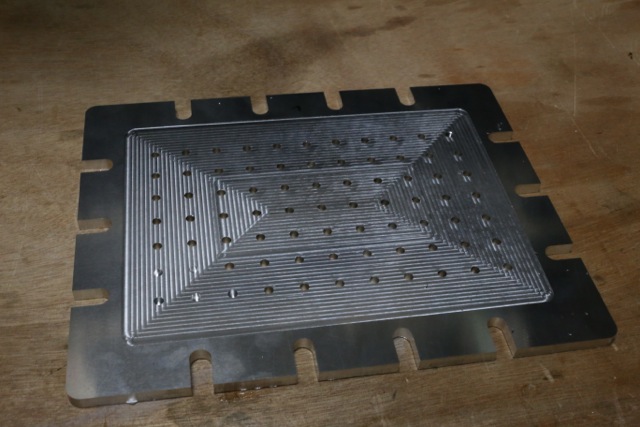

切削が終わりました。中心部の穴はタップでM5のネジを切って工作物や治具を固定するために使います。周囲の切り込みはM8のネジでテーブルに固定するためのものです。

タップでネジを切ると周囲が盛り上がって平面が出ていません。ドリルを使って面取りをして平面にしました。

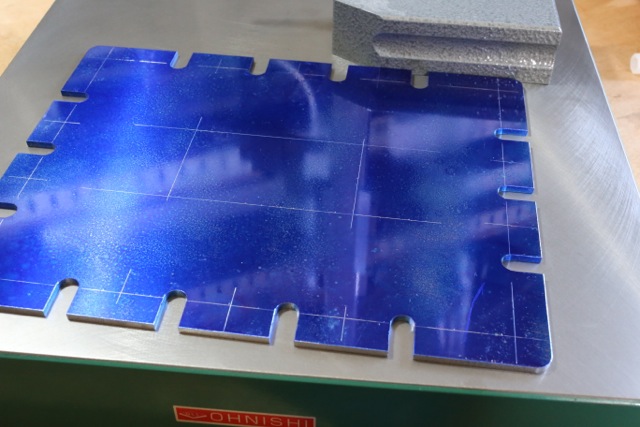

もう一枚同じ外形の板を切削しました。こちらは3mm厚のA2017。

青ニスで染めてから毛書きします。6mm厚の板と固定するためのM3のネジ穴を作るためです。

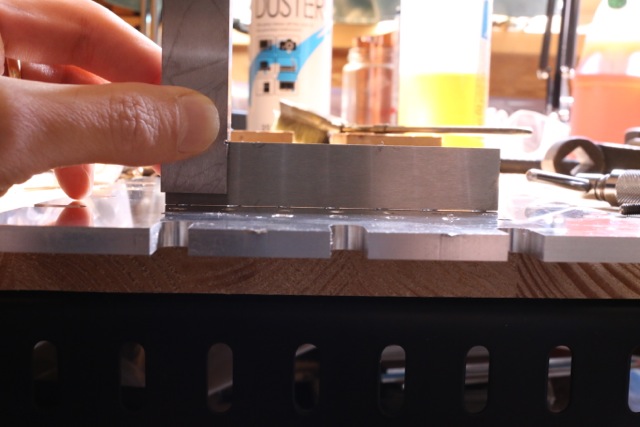

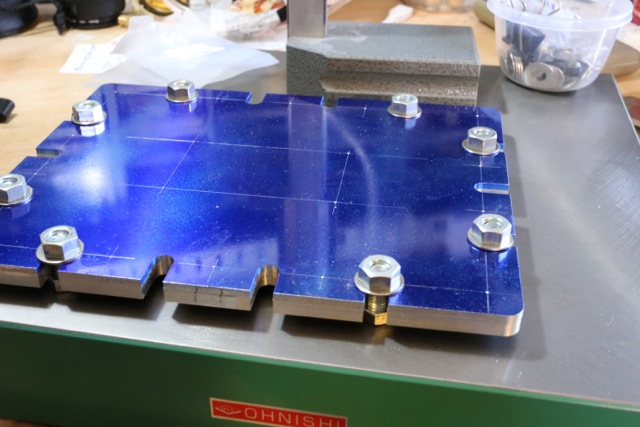

3mm厚と6mm厚の板をボルトで固定します。この状態で2.5mmドリルで貫通穴を空け、3mm厚の板は3.2mm穴に広げ、面取りドリルで皿穴にします。

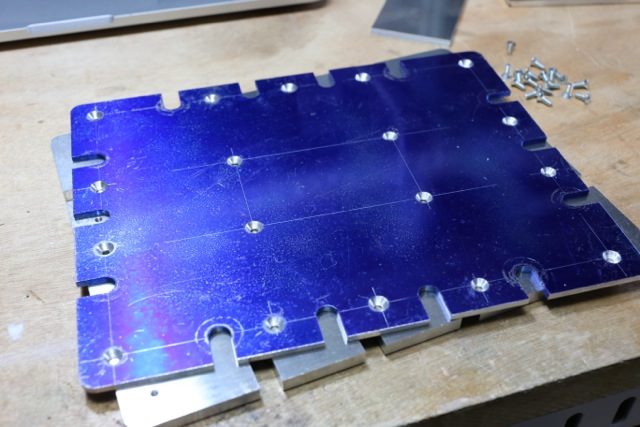

皿穴の加工が終わった所。2枚の板をM3の皿ネジで固定します。なぜ2枚なのかというと治具を固定するためのネジを切るためです。最初から10mm厚の板に7mmとかの穴を空けてネジを切っても良かったのですが、穴の奥までネジを切る事が出来ないのでこの方法を取りました。

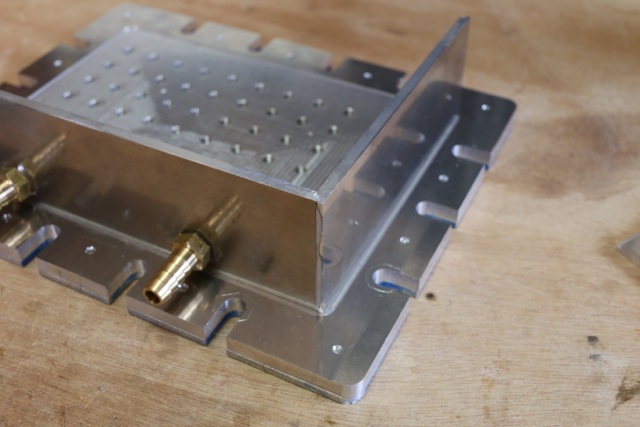

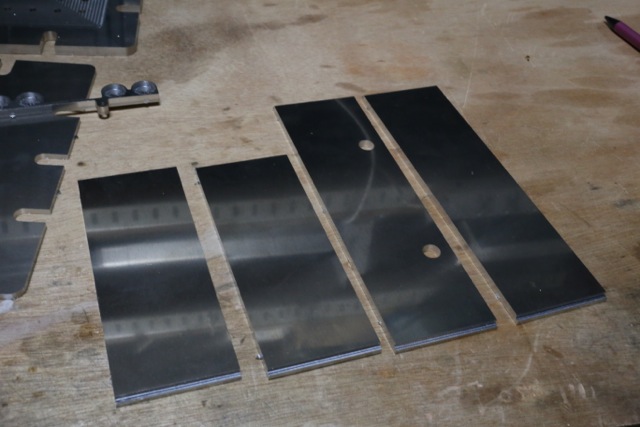

周囲の壁になる部分。こちらもA2017。正面には排水のノズルのための穴が付きます。

周囲の4枚の壁を付けた所。ボンドが乾くまで針金で固定しています。

切削槽の中に15mm厚のA2017で作ったゲタを入れます。無しでも良いのですが排水穴が底から10mm程度上にあるのでこのまま使うと工作物がドッブリと切削液に使ってしまいます。ゲタにするA2017は10本のM5ボルトで固定。

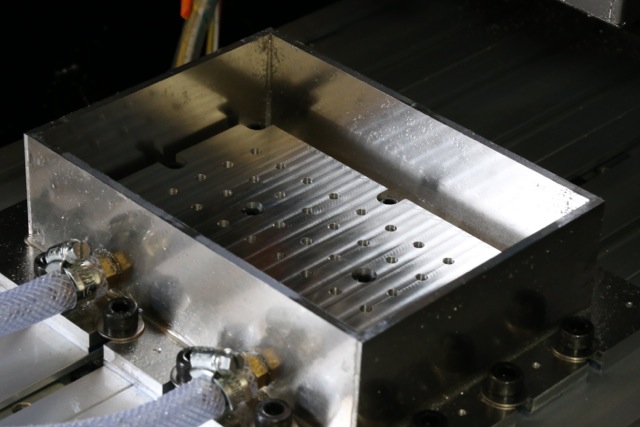

切削槽をテーブルに固定してから平面を出すために表面を1mm程度切削しました。直径10mmのエンドミルで切削。この切削槽は使わないときは外しますが、毎回同じ位置に取付ければ平面は出るはずです。

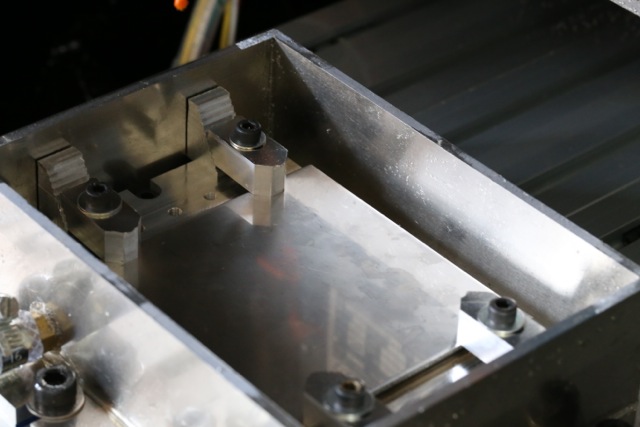

切削槽の中に100x100mm 3mm厚のステンレス板を固定したところです。クランプは自作。これもA2017で作ってあります。

切削液の排出はこのような感じで行います。ただし、この方法では液が流れてくれません。ホースが一部分低くなってしまうのでその部分で流れが止まります。ちなみにホースが2本ありますが、切子で詰まってしまう可能性を考えて2本にしました。

一枚目の写真と同じです。切削液はエマルジョンタイプの水溶性切削液。上部に置いたタンクから重力に任せて出しています。最初の切削の様子を見るとポタポタと垂らす程度で良いようです。切子の排出を考えると勢い良く出す必要があるかもしれません。ちなみにノズルが変な方向に向いてますが、クランプや切削槽の壁と干渉しないようにこの位置になってしまってますクーラントジョイナーが長過ぎるようです。調整します。