切削加工では広い面の平面を出すために直径の大きなエンドミルで切削する事があります。最大で10mmのエンドミルを使っていますが刃先が欠けると交換になるので、コストパフォーマンスがよくありません。そこでフェイスミルを使います。フェイスミルはチップを交換して刃先を新しく出来るので経済的です。しかし10mmのストレートシャンクに取付できるフェイルミルは市販されていません。そこで自作です!

「自作CNCフライス盤」カテゴリーアーカイブ

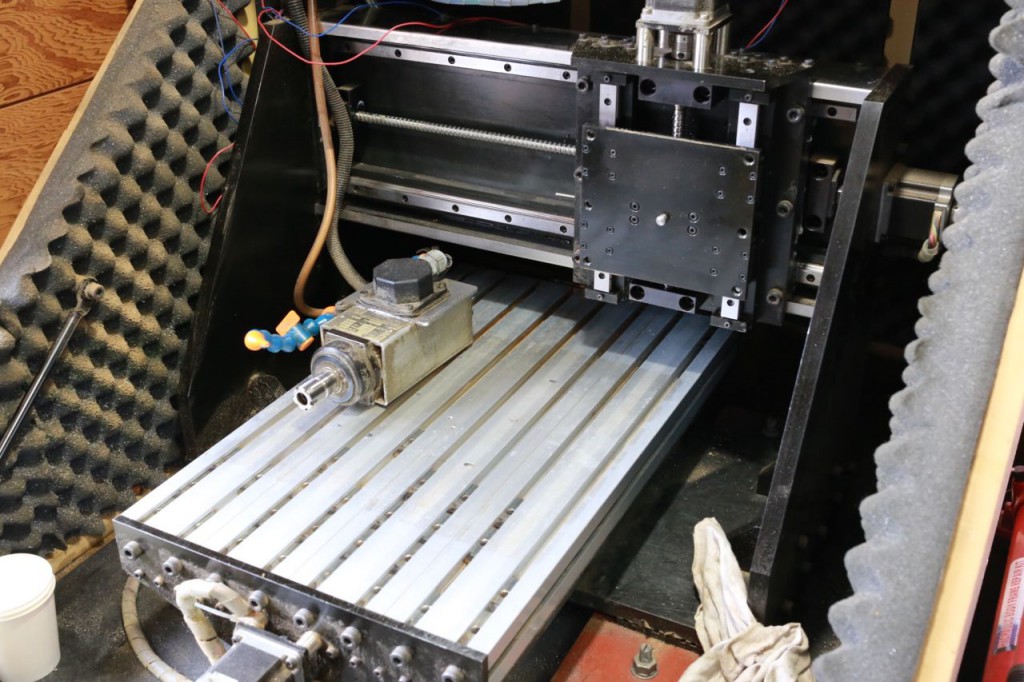

CNCフライス盤 テーブルの交換

久しぶりのCNCネタです。半年前に行っていた作業ですが、ブログに載せていなかったので書きます。自作CNCフライスのテーブル、ステッピングモータ、コントロールボードを交換しました。目的は工作精度の向上です。それと切削液の循環の改良です。

CNCフライス盤 騒音対策 インシュレータ導入

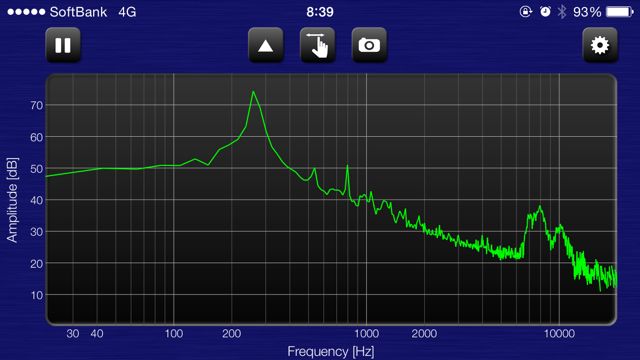

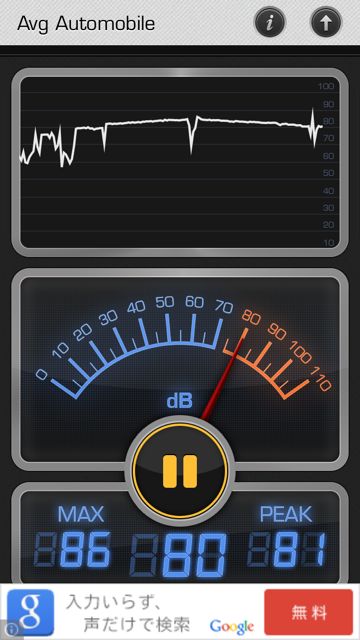

CNCフライス盤の騒音対策としてインシュレータを入れてみました。その作業記録です。CNCフライスはMDFに遮音材と吸音材を貼った防音ボックスに入れています。しかし、この防音ボックスは防音よりも防塵として役にたっている感じで遮音についてはそれほど効果を感じていません。スピンドルの回転音のような高い周波数の時には効果を感じますが、ステッピングモータの動作音、切削音については微妙です。そこで低い周波数の遮音を目的にインシュレータをCNCフライス盤に入れてみました。

まずは現状の騒音の測定から。iPhoneのアプリで測定しました。

こんな感じで平均で「Automobile」自動車並みとアプリの表示で出ています。

CNCフライスによる小部品の切削

CNCフライス作業のムービーをアップしました。捨て板から外れやすい小さい部品の切削方法です。普通に切削すると捨て板の接着が外れてしまいますが、切抜きの切削パスを2回に分ける事により小さな部品も確実に切削する事ができます。RhinoCAMで領域を分けて切り抜きパスを2つに分けています。一度目の切り抜きパスで切削した後に、瞬間接着剤とaaセッターを使い材料を固定します。2度目の切抜きパスで残った部分を切削します。これでほぼ間違いなく小さい部品も切削することができます。

CNC切削の手順を紹介する動画

CNC切削の手順を紹介するビデオを作りました。RhinocerosからRhinoCAMでの切削パスの生成、その後の切削手順を紹介する6分の動画です。

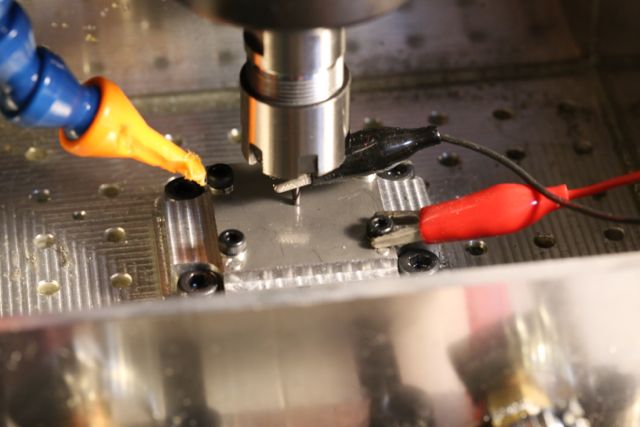

Z軸の原点出し

Z軸の原点を出すために以前の記事では紙を挟んだ方法を使っていました。その方法では小径エンドミルでは紙に食い込んで誤差が大きくなります。そこで今回は電気式の方法を試してみました。 続きを読む

両面切削

両面切削に挑戦します。ギヤ等を作る時に両面から切削出来るとシャフトを一体で加工する事ができます。小さい物を作る時には圧倒的に有利です。両面加工で難しいのは材料をひっくり返した時にズレが無い様にすることです。上の写真はそのための治具です。A2017を切削して作ってあります。4隅にφ2.5のガイドピンがあります。ここを基準に材料を取付けます。ネジ穴はM3で材料を固定するためのものです。 続きを読む

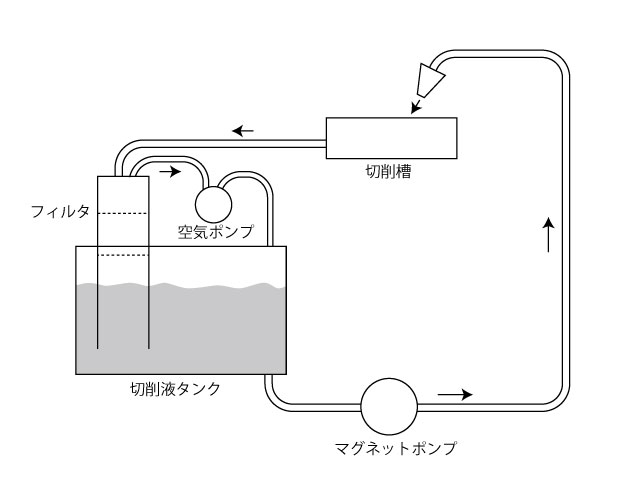

切削液循環システム

ステンレスや鉄の切削には水溶性切削液を使います。その供給と廃液を行うシステムを作りました。液をノズルから出す。切削槽に溜まった液を排出する。という2つの事をするだけなのですが、結構手間取りました。試行錯誤してver.3でなんとか動くシステムが出来上がりました。上図がそのシステムの図です。 続きを読む

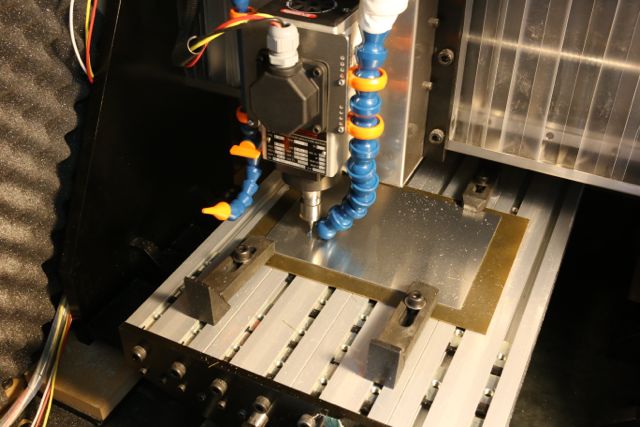

切削槽 切削液のために

切削液を使った切削作業では液の排出を考える必要があります。フライス全体をトレイに載せてトレイから排出するという方法もありますが、なるべく綺麗に後片付けも簡単にすませたいので、切削液を受ける槽を作ってその中で切削を行う様にします。 続きを読む

クーラント液用と切子集塵用のノズル

ブログの更新をさぼってましたが、一応作業は進めています。まとまってから記事にしようとすると書けないものです。今回はクーラント液と切子集塵用のノズルの取り付けです。 続きを読む